Projekt

Układanie paneli laminowanych i winylowych to popularny projekt typu „zrób to sam”, który z powodzeniem mogą wykonać nawet niedoświadczeni majsterkowicze.

Dzięki naszym narzędziom do cięcia, układania i mierzenia wykonanie tego projektu przebiega teraz znacznie łatwiej, szybciej i bezpieczniej.

Pomimo, że układanie paneli jest dziś tak łatwe jak nigdy dokąd, nadal są majsterkowicze, którzy nie mają śmiałości się za to zabrać. Dlatego wciąż udoskonalamy nasze produkty do układania paneli laminowanych i winylowych, dzięki czemu czynność ta staje się coraz prostsza, szybsza i bezpieczniejsza.

Znajdziesz tutaj liczne zdjęcia i wskazówki, dzięki którym jeszcze szybciej i łatwiej ułożysz swoją wymarzoną podłogę, korzystając z naszych inteligentnych produktów. Udostępniliśmy ten poradnik, aby służył pomocą w razie wszelkich pytań dotyczących układania paneli laminowanych i winylowych.

Film instruktażowy: Jak fachowo układać panele laminowane?

Dzięki prostym systemom zatrzaskowym układanie paneli laminowanych i winylowych jest obecnie dziecinnie proste, a mieszkanie zyskuje nowy wygląd w bardzo krótkim czasie.

Podłogi z paneli laminowanych lub winylowych

Na czym polegają najważniejsze różnice?

Na czym polegają najważniejsze różnice?

Panele laminowane

Panele laminowane stanowią zwykle korzystniejszą cenowo alternatywę dla parkietu a w niektórych przypadkach nawet dla klasycznych wykładzin. Przy ich wyborze należy jednak pamiętać, że koszt paneli jest często współmierny do trwałości. Istnieje ryzyko, że panele nabyte po wyjątkowo niskiej cenie w bardzo krótkim czasie ulegną zniszczeniu.

Powierzchnię paneli wysokiej jakości wyróżnia wyjątkowa odporność na ścieranie, dzięki czemu mogą być one montowane w często uczęszczanych pomieszczeniach. Ponadto, ich warstwę dekoracyjną cechuje na tyle wysoka i dopracowana jakość, że niejeden fachowiec z trudnością odróżni ją od powierzchni z naturalnego drewna.

Nieskomplikowany, zatrzaskowy system montażu bez użycia kleju umożliwia łatwy demontaż i ponowny montaż w innym miejscu lub pomieszczeniu. Przy wielu projektach renowacyjnych niewielka grubość (od 7 mm) stanowi często najistotniejsze kryterium wyboru podłogi tego rodzaju.

Panele winylowe

Panele winylowe z systemem zatrzaskowym to od kilku lat powszechnie stosowane rozwiązanie. Elastyczne podłogi tego rodzaju zbudowane są w całości z trwałego i wytrzymałego materiału winylowego lub z warstwy winylowej, która – podobnie jak w przypadku laminatu – nakładana jest na płytę nośną (najczęściej płytę pilśniową o dużej gęstości, HDF).

Są one z reguły układane metodą pływającą, czyli bez klejenia do podłoża, co w przypadku ich uszkodzenia daje możliwość ich łatwej wymiany. Elastyczny winyl zapewnia nie tylko doskonały komfort podczas chodzenia, ale charakteryzuje się również bardzo dobrą izolacją akustyczną.

Ponadto ten uniwersalny materiał daje możliwość wprowadzenia wiernych imitacji powierzchni drewnianych lub kamiennych o głębokiej strukturze (np. wygląd płytek ceramicznych).

Winyl czy winyl pełny?

Winyl czy winyl pełny?

Winyl pełny

Podłogi z pełnego winylu występują w wersji samoprzylepnej już od grubości 2 mm, dzięki czemu są idealnie przystosowane do prac remontowych, w których możliwa jest tylko niewielka wysokość podłogi.

Oczywiście podłoże musi być całkowicie równe. Wszelkie nierówności będą później widoczne na elastycznej podłodze.

W przeciwieństwie do zimnej podłogi z płytek, podłogi z pełnego winylu są nie tylko znacznie cieplejsze, lecz również bardziej odporne na uderzenia np. spadającego na nie przedmiotu.

Podłoga z pełnego winylu doskonale nadaje się do miejsc wilgotnych, takich jak kuchnia czy łazienka, ponieważ ten materiał jest całkowicie wodoodporny i nie pęcznieje.

Winyl

Podłogi winylowe z nośnikiem HDF są dostępne najczęściej od grubości około 6 mm. Wyrównują one niewielkie nierówności i dlatego można je bez problemu układać na istniejących podłogach. Ten rodzaj podłogi z reguły nie jest przystosowany do pomieszczeń wilgotnych, ponieważ w razie przedostania się wody do fug materiał może pęcznieć.

Wszystkie dostępne w handlu podłogi winylowe można bez problemu układać na ogrzewaniu podłogowym. Mały minus: Podłoga z paneli winylowych jest z reguły droższa niż podłoga z laminatu. Są one natomiast znacznie bardziej trwałe, ciche i łatwe w utrzymaniu w czystości.

Idealna podłoga dla rodzin z dziećmi i zwierzętami domowymi. Podłogi winylowe o niewielkich emisjach i właściwościach alergicznych nadają się nawet dla alergików.

Panele winylowe

Panele winylowe z systemem zatrzaskowym to od kilku lat powszechnie stosowane rozwiązanie. Elastyczne podłogi tego rodzaju zbudowane są w całości z trwałego i wytrzymałego materiału winylowego lub z warstwy winylowej, która – podobnie jak w przypadku laminatu – nakładana jest na płytę nośną (najczęściej płytę pilśniową o dużej gęstości, HDF).

Są one z reguły układane metodą pływającą, czyli bez klejenia do podłoża, co w przypadku ich uszkodzenia daje możliwość ich łatwej wymiany. Elastyczny winyl zapewnia nie tylko doskonały komfort podczas chodzenia, ale charakteryzuje się również bardzo dobrą izolacją akustyczną.

Ponadto ten uniwersalny materiał daje możliwość wprowadzenia wiernych imitacji powierzchni drewnianych lub kamiennych o głębokiej strukturze (np. wygląd płytek ceramicznych).

Zalety i wady paneli laminowanych

Zalety i wady paneli laminowanych

+ prosty montaż

+ łatwe czyszczenie i wysoka wytrzymałość

+ szeroki wybór wzorów

+ korzystna cena

+ trwałe

- produkt nie jest naturalny

- niska odporność na wilgoć

- względnie słaba izolacja akustyczna

Zalety i wady paneli winylowych

Zalety i wady paneli winylowych

+ łatwy montaż

+ łatwe czyszczenie i wysoka wytrzymałość

+ szeroki wybór wzorów

+ bardzo cichy odgłos chodzenia

+ ciepłe dla stóp i przystosowane do pomieszczeń wilgotnych

- produkt nie jest naturalny

- mniej korzystny cenowo od laminatu

Zanim zaczniemy układanie

Ułożenie pływające

Ułożenie pływające

Najczęściej podłogi z laminatu układane są na podłożu metodą „pływającą”. Oznacza to, że podłoga nie jest przyklejona do podłoża czy też nie jest ona z nim w sposób trwały związana. Panele należy układać z zachowaniem odpowiednich odstępów od ścian tak, aby mogły się one rozszerzyć podczas zmian temperatury i wilgotności powietrza. Niezachowanie niezbędnych odległości grozi wystąpieniem prężenia i wygięciem podłogi.

Dlatego uwzględnienie, co najmniej 10 mm odstępu między panelem i ścianą jest niezwykle istotne. Lukę zamaskuje potem listwa przypodłogowa

Przygotowanie podłoża

Przygotowanie podłoża

Ważną rolę odgrywa również wstępne przygotowanie podłoża. Jeśli planujemy ułożenie paneli bezpośrednio na podłożu jastrychowym należy najpierw rozłożyć folię polietylenową, chroniącą przed wilgocią. Przed montażem paneli w nowych budynkach zalecane jest również określenie poziomu wilgotności podłoży betonowych. Wszelkie nierówności powyżej 3-4 mm na długości jednego metra należy wyrównać masą samopoziomującą. Nigdy nie wolno układać drewnianej podłogi bezpośrednio na wykładzinie dywanowej.

Izolacja akustyczna

Izolacja akustyczna

W aktualnej ofercie sklepów, oprócz systemów o różnym poziomie izolacji, znajdują się również rozwiązania o właściwościach

wyrównujących nierówności podłoża Zastosowanie izolacji akustycznej jest jak najbardziej zalecane i powinno być zawsze odpowiednio dostosowana do podłoża. Najbardziej powszechnie stosowana pianka izolacyjna o grubości 2 mm nie jest wskazana w przypadku, gdy planujemy instalację ogrzewania podłogowego.

W sklepach są dostępne różne systemy wyciszające hałas, w zależności od podłoża. Najczęściej stosuje się podkłady z tektury falistej lub specjalną piankę o grubości ok. 2 mm. Dobrą alternatywą może okazać się również zastosowanie izolacji ekologicznej w postaci płyty korkowej lub filcu izolacyjnego. Najlepiej jest skonsultować się ze sprzedawcą i zapytać, jaki materiał zaleca producent danej okładziny podłogowej. Wielu z nich posiada telefoniczne biura obsługi klienta.

Laminat ze zintegrowaną izolacją akustyczną

Laminat ze zintegrowaną izolacją akustyczną

Obecnie w sprzedaży dostępne są już podłogi ze zintegrowanym systemem izolacji akustycznej. Odpowiednia izolacja w postaci pianki lub filcu umieszczana jest pod spodnią warstwą paneli.

Niewątpliwą zaletą układania tego typu paneli jest zaoszczędzenie czasu, który musielibyśmy poświęcić na ułożenie oddzielnej izolacji, wadą zaś ograniczona oferta asortymentowa. Decyzję należy więc podejmować w zależności od poszczególnych przypadków i w razie potrzeby zasięgnąć specjalistycznej porady.

Rozwijanie izolacji akustycznej

Rozwijanie izolacji akustycznej

Rozwijanie i rozkładanie izolacji akustycznej jest niezwykle proste. Należy przede wszystkim zadbać o to, aby rozwijane partie nie nakładały się na siebie. W tym celu brzegi poszczególnych pasm mocujemy taśmą klejącą. Daje to pewność, że pasma nie będą nasuwały się na siebie.

Izolację rozwijamy zgodnie z kierunkiem układania paneli. Pozwoli to początkowo rozwinąć wyłącznie jedno pasmo i ułożyć na nim określoną partię paneli. Jeżeli rozpoczniemy rozwijanie izolacji w kierunku poprzecznym do kierunku układania paneli nie będziemy mogli przystąpić do ułożenia pierwszego rzędu paneli zanim izolacja nie zostanie rozłożona w całym pomieszczeniu.

Ustalanie kierunku układania

Po odpowiednim przygotowaniu podłoża i montażu izolacji akustycznej pora na podjęcie decyzji odnośnie kierunku, w którym będziemy układać panele. <br/>Pomoże nam w tym zlokalizowanie głównego źródła światła w pomieszczeniu. W przypadku pomieszczenia, w którym znajduje się wiele okien decydujące znaczenie ma to, które wpuszcza do pomieszczenia najwięcej światła. Jeśli wybierzemy kierunek wzdłuż padania światła, łączenia zginą wśród paneli i będą mniej zauważalne. Kierunek układania może również pozytywnie wpływać na rozmiar pomieszczenia.

Instrukcje krok po kroku: układanie paneli laminowanych lub winylowych

Czy masz wszystkie materiały oraz przygotowane miejsce pracy? Możesz więc zacząć układanie. Poniższa instrukcja dokładnie wyjaśni Ci wszystkie kroki i poda przydatne wskazówki. Na koniec obejrzyj nasz film instruktażowy.

Krok 1: Rozkładanie pierwszego rzędu paneli

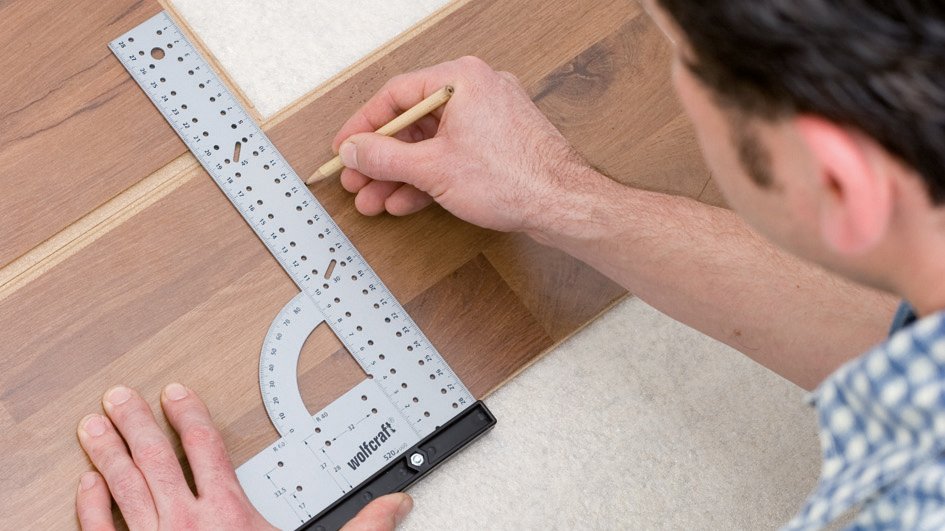

Rozpoczynamy układając pierwsze panele wzdłuż ściany. Zaznaczamy wszelkie występy i nierówności na panelu przy pomocy kątownika, a następnie wycinamy je wyrzynarką.

Krok 2: Zaznaczanie ostatniego panelu w rzędzie

Przykładamy panel równolegle z piórem przy piórze do rzędu już ułożonych paneli. Upewniamy się, że zachowany został wymagany odstęp dylatacyjny od ściany.

Teraz wystarczy położyć kątownik na desce podłogowej, wyrównać z końcem krawędzi rzędu paneli i oznaczyć ołówkiem rzaz.

Krok 3: Skracanie paneli laminowanych

Następnie panel umieszczamy w gilotynę i wyrównujemy zaznaczoną linię cięcia względem ostrza gilotyny. Przycinamy panel przez pociągnięcie rączki gilotyny w dół. W trakcie cięcia panel zostaje mocno dociśnięty do ogranicznika gilotyny, co zabezpiecza go przed zsunięciem.

Innowacyjne uzębienie ostrza minimalizuje niebezpieczeństwo zranienia użytkownika pozwalając jednocześnie na wykonanie szybkiego i precyzyjnego cięcia. Zastosowane ostrze jest ponadto niezwykle trwałe i nie wymaga ostrzenia ani konserwacji.

Krok 4: Wkładanie ostatniej deski w rzędzie

Przycięty panel umieszczamy na końcu aktualnie układanego rzędu i przystępujemy do montażu kolejnego rzędu rozpoczynając go z wykorzystaniem drugiej, pozostałej po przycięciu części panela. Należy pamiętać o tym, aby przesunięcie fug poprzecznych pomiędzy poszczególnymi rzędami paneli wynosiło co najmniej 40 cm.

W razie konieczności należy zatem dopasować pozostałą z poprzedniego rzędu część panelu skracając ją odpowiedniego do żądanego wymiaru.

Krok 5: Mocowanie rzędu paneli klinami

Po rozłożeniu pierwszego rzędu paneli należy zapewnić zachowanie odpowiedniej szczeliny dylatacyjnej, poprzez umieszczenie klinów dylatacyjnych między pierwszym rzędem paneli a ścianą. Szczególnie pomocne są przy tym kliny uniwersalne, ponieważ można

je połączyć razem uzyskując w ten sposób jeden większy klin.

Dzięki swej ryflowanej powierzchni kliny mogą być nakładane na siebie, w celu uzyskania pożądanej grubości. W momencie uzyskania pożądanego odstępu i po ustawieniu klinów zachowują one swoją pozycję i grubość.

Krok 6: Rozkładanie drugiego rzędu paneli

Obecnie w sprzedaży dostępnych jest wiele systemów zatrzaskowych. Niektóre są wbijane, inne wkładane i przechylane do dołu. Zasadniczo nie ma znaczenia, na który z tych systemów się zdecydujemy, ponieważ każdy ma zalety i wady.

W prezentowanym tutaj systemie zatrzaskowym wszystkie panele kolejnego rzędu muszą w pierwszej kolejności zostać ze sobą zmontowane i dopiero wówczas tak przygotowany, kolejny rząd paneli może zostać połączony z rzędem poprzednim.

Krok 7: Zatrzaśnięcie drugiego rzędu paneli

Wsuwanie i zatrzaskiwanie całkowicie zmontowanych rzędów paneli w przypadku szczególnie dużych pomieszczeń jest zajęciem

stosunkowo żmudnym. Dlatego warto z pewnością zadbać o pomoc drugiej osoby.

Niewątpliwą zaletą systemów zatrzaskowych jest jednak brak konieczności stosowania młotka czy dobijaka, dzięki czemu praca odbywa się bezgłośnie nie powodując irytacji u sąsiadów.

Krok 8: Uszczelnianie bez fug

Niektóre systemy zatrzaskowe wymagają dodatkowego nieznacznego wyrównania połączeń paneli bez fug za pomocą młotka i łyżki dociągającej. W celu uniknięcia ryzyka uszkodzenia delikatnego wpustu i pióra, należy użyć profesjonalnego dobijaka drewnianego: przenosi on siłę uderzenia młotkiem równomiernie na krawędź

laminatu, a dzięki wyposażeniu w listwę ochronną z aluminium jest bardziej trwały.

Alternatywnie możemy zastosować dociągacz paneli, który w jednym ergonomicznym i bezpiecznym produkcie łączy funkcję młotka, łyżki dociągającej i dobijaka drewnianego. Układanie laminatu bez fug jeszcze nigdy nie było tak proste – mocne i kontrolowane.

Krok 9: Rozwijanie kolejnej partii izolacji akustycznej i mocowanie taśmą klejącą

Gdy ułożone panele znajdują się już przy brzegu pierwszego rozwiniętego pasma izolacji akustycznej rozwijamy kolejny rząd izolacji.

Brzegi izolacji mocujemy taśmą klejącą, aby obydwa pasma izolacji nie nasuwały się na siebie.

Krok 10: Szybkie osiągnięcie wyniku

I już po krótkim czasie mamy przed sobą obraz swojej wymarzonej podłogi. Tempo układania podłogi robi naprawdę zaskakujące wrażenie. Nasze dokonania oraz inteligentne narzędzia do układania podłóg firmy wolfcraft sprawią, że dalsza praca okaże się już tylko przyjemnością.

Krok 11: Skracanie futryn drzwi

Futrynę drzwi należy dociąć stosownie do

grubości panela. Kawałek odpadowy panela umieszczamy obok futryny.

Docinamy futrynę za pomocą piły o wygiętym uchwycie prowadząc ją po powierzchni przyłożonego kawałka panela. Wycięcie w razie konieczności można dopracować używając w tym celu płaskiego dłuta.

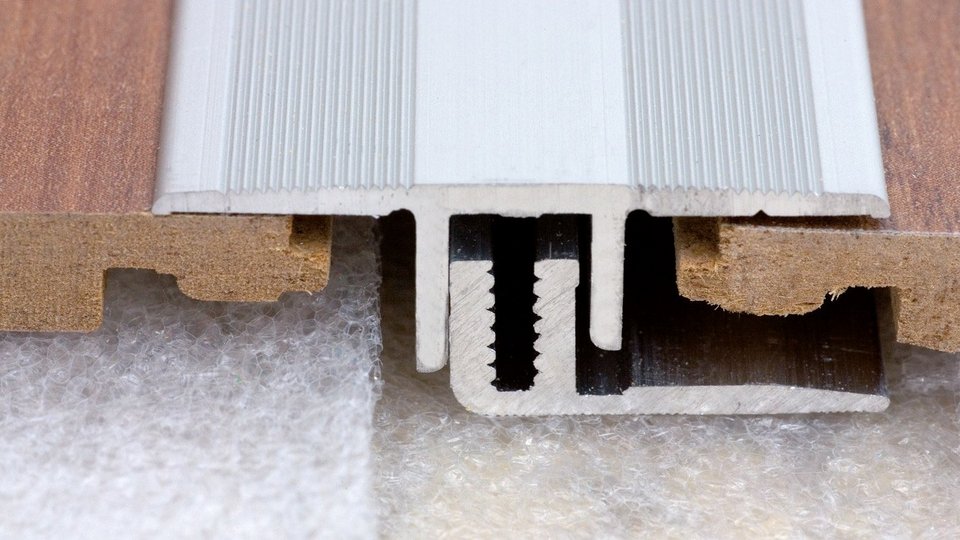

Krok 12: Montaż profilu wyrównującego

Po ułożeniu paneli w danym pomieszczeniu, w obszarze drzwi, na styku przejścia do kolejnego pomieszczenia zauważymy zwykle różnicę w wysokości podłóg, odpowiadającą grubości panela i izolacji akustycznej. Różnicę tą należy niezwłocznie zniwelować stosując w tym celu właściwy profil wyrównujący.

W tym celu dolną szynę podłogową mocujemy bezpośrednio do podłoża a następnie układamy podłogę (z zachowaniem 10 mm dylatacji!), ostatnim etapem jest montaż górnego elementu profilu do szyny.

Krok 13: Montaż profili pośrednich w większych pomieszczeniach

Profile pośrednie służą nie tylko do łączenia podłóg w przejściach między dwoma pomieszczeniami; w celu wykonania pośrednich szczelin dylatacyjnych należy je montować również w pokojach, których długość lub szerokość przekracza 8 m.

Obecnie do nabycia są wszelkiego rodzaju profile metalowe lub drewniane, które idealnie dopasujemy do danej podłogi.

Krok 14: Dostosowanie ostatniego rzędu paneli

W miarę możliwości, szerokość ostatniego rzędu paneli nie powinna być mniejsza niż 5 cm. Również tutaj należy zapewnić dylatację wynoszącą 10 mm.

Odznaczając ostatni rząd przy pomocy przymiaru do paneli nie musimy się martwić o zachowanie odpowiedniej dylatacji, gdyż przyrząd uwzględnia ją automatycznie. Każda linia ściany zostanie z łatwością i dokładnością przeniesiona na panel.

Krok 15: Uszczelnianie ostatniego rzędu paneli bez fug

W miarę możliwości, szerokość ostatniego rzędu paneli nie powinna być mniejsza niż 5 cm. Również tutaj należy zapewnić dylatację wynoszącą 10 mm. Odznaczając ostatni rząd przy pomocy przymiaru do paneli nie musimy się martwić o zachowanie odpowiedniej dylatacji, gdyż przyrząd uwzględnia ją automatycznie. Każda linia ściany zostanie z łatwością i dokładnością przeniesiona na panel.

Szczególnie przydatnym narzędziem podczas dociągania końcowego rzędu paneli jest nasz dociągacz paneli. Ogranicznik tylny dociągacza umieszczamy w szczelinie dylatacyjnej i za pomocą uchwytu silnie przyciągamy ciężarek po prowadnicy do ogranicznika przedniego.

Siła uderzenia tego prowadzonego ciężarka zostaje równomiernie przeniesiona z całej szerokości powierzchni dociągacza na ułożony wzdłuż ściany panel, co powoduje, że panel zostanie mocno dociągnięty do ułożonej wcześniej partii paneli. Produkt ma regulowaną wysokość i jest przystosowany do wszystkich grubości laminatu od 7 mm.

Krok 16: Pomiar skosu listew przypodłogowych

Zadanie to wykonamy bez trudu stosując nowy regulowany przymiar i skrzynkę uciosową. Umożliwia on mierzenie i wycinanie wszystkich narożników pomieszczenia od 85° do 180°.

W tym celu przymiar umieszczamy w rogu pomieszczenia tak, aby oba ramiona dokładnie przylegały do ścian. Następnie blokujemy ramiona w danej pozycji przy pomocy zintegrowanego pokrętła.

Krok 17: Cięcie skośne listew przypodłogowych

Dzięki regulowanemu przymiarowi i skrzynce uciosowej do wykonania tego zadania nie będzie konieczne zastosowanie pilarki tarczowej. Zazwyczaj wystarcza zwykła ręczna piła precyzyjna. Do wysokich i szerokich listew przypodłogowych, wymagających precyzyjnego cięcia, polecamy naszą piłę japońską.

Listwy przypodłogowe umieszczamy w rowku prowadzącym lewego i prawego ramienia ustawionego wcześniej przymiaru i skrzynki uciosowej. Piłę ręczną prowadzimy pionowo pomiędzy dwoma bolcami prowadzącymi. W ten sposób dotniemy listwy nawet o bardziej skomplikowanych liniach cięcia, unikając kosztownych pomyłek.

Instrukcja PDF do pobrania

Inne projekty

Montaż drzwi

Za sprawą naszych narzędzi montaż jest niezwykle łatwy i nawet osoby niedoświadczone mogą śmiało podjąć się tego zadania.

Cięcie płytek

Dowiedz się więcej o innowacyjnych maszynkach do cięcia płytek, które wspierają amatorów i profesjonalistów w ich pracy.

Renowacja schodów

Zaoszczędź na renowacji starych drewnianych schodów. Nasz szablon do schodów zapewnia doskonałe rezultaty.